Neben der Fertigung von Verbundbauteilen zählen moderne digitale Werkzeuge, Simulationssoftware und Design zu unseren Kernkompetenzen. Wir begleiten Projekte von der Konstruktion über CAE-Simulationen und Prototypen bis zur Serienproduktion – maßgeschneiderte Lösungen von kosteneffizient bis High-End.

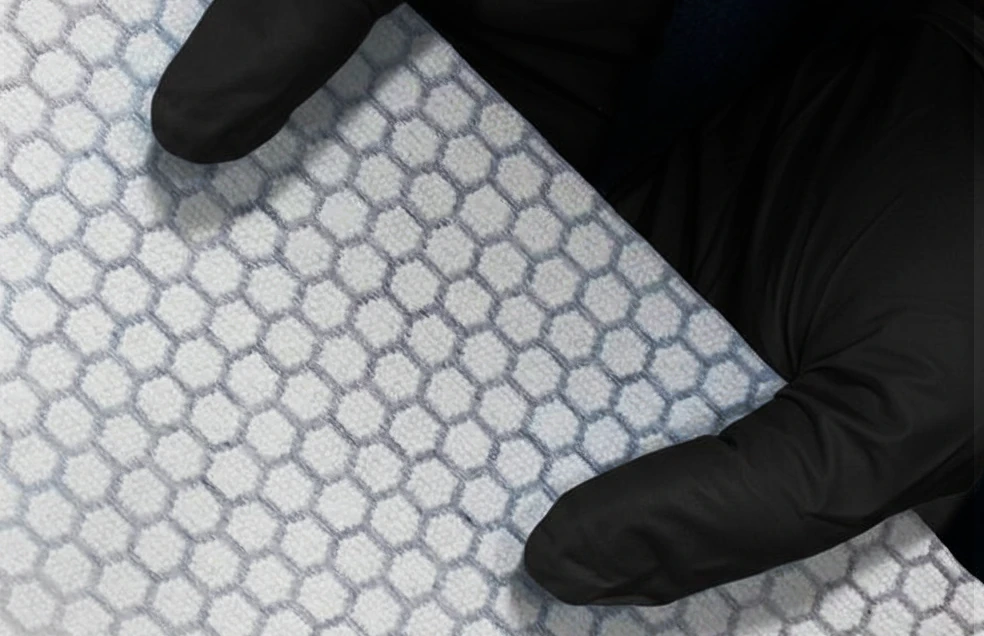

Wir kombinieren additiven Werkzeugbau mit modernster Carbon-Verarbeitung, um Lieferzeiten und Kosten drastisch zu senken. Neben dem klassischen Werkzeug- und Formenbau setzen wir auf den Einsatz von 3D-gedruckten Formen und Vorrichtungen. Dies ermöglicht uns eine schnelle und präzise Fertigung von komplexen Prototypen und Kleinserien, ohne die hohen Initialkosten des traditionellen Formenbaus.

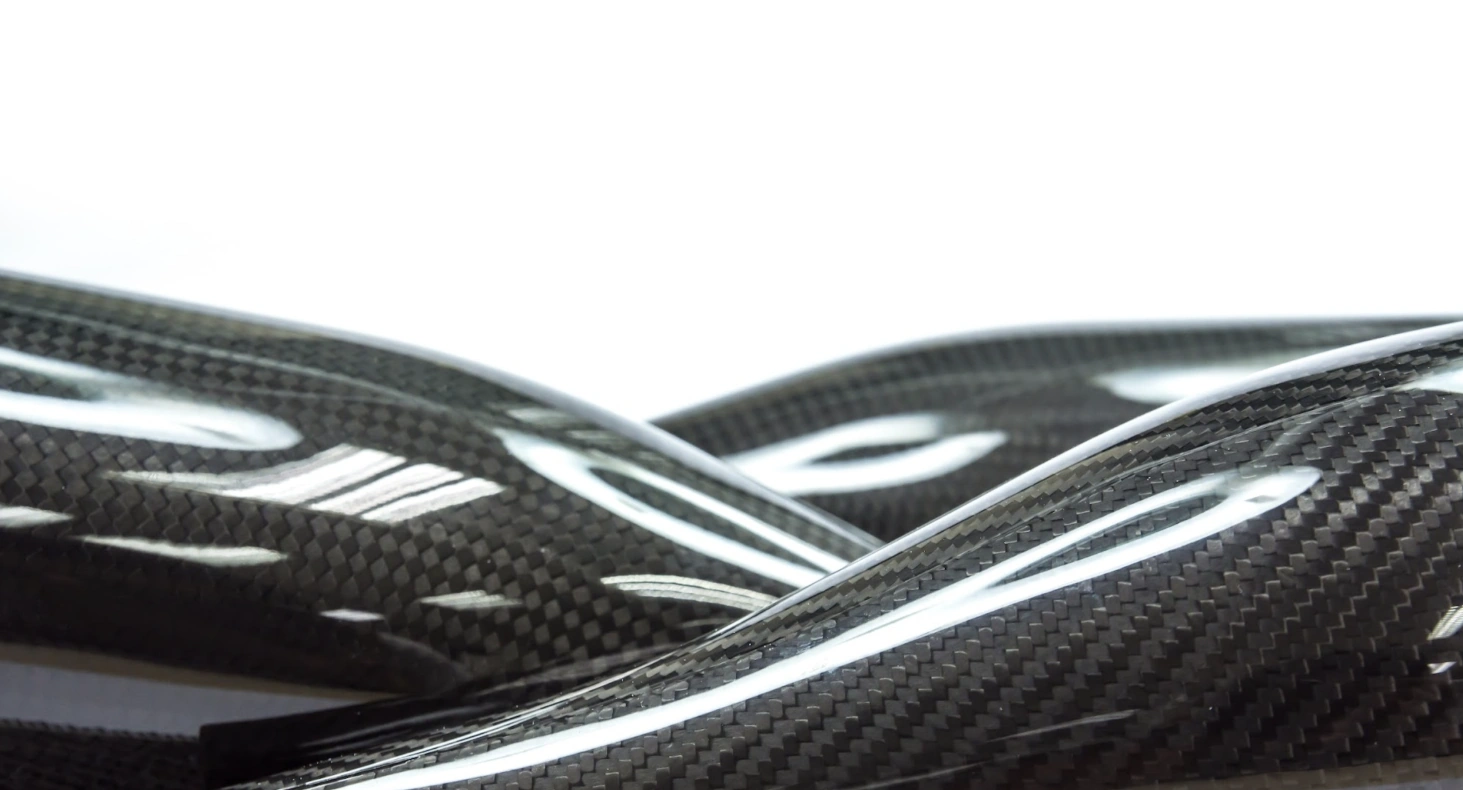

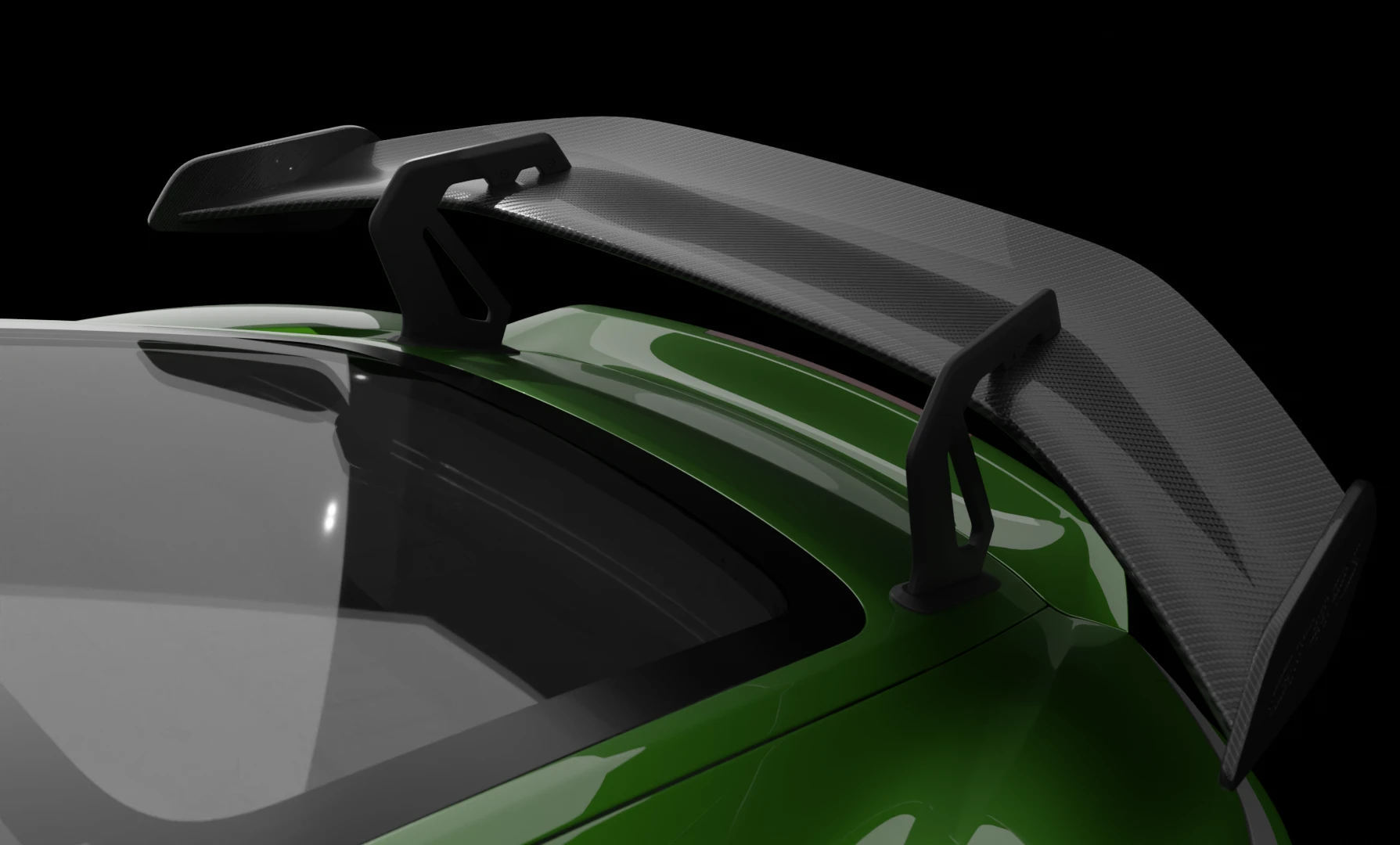

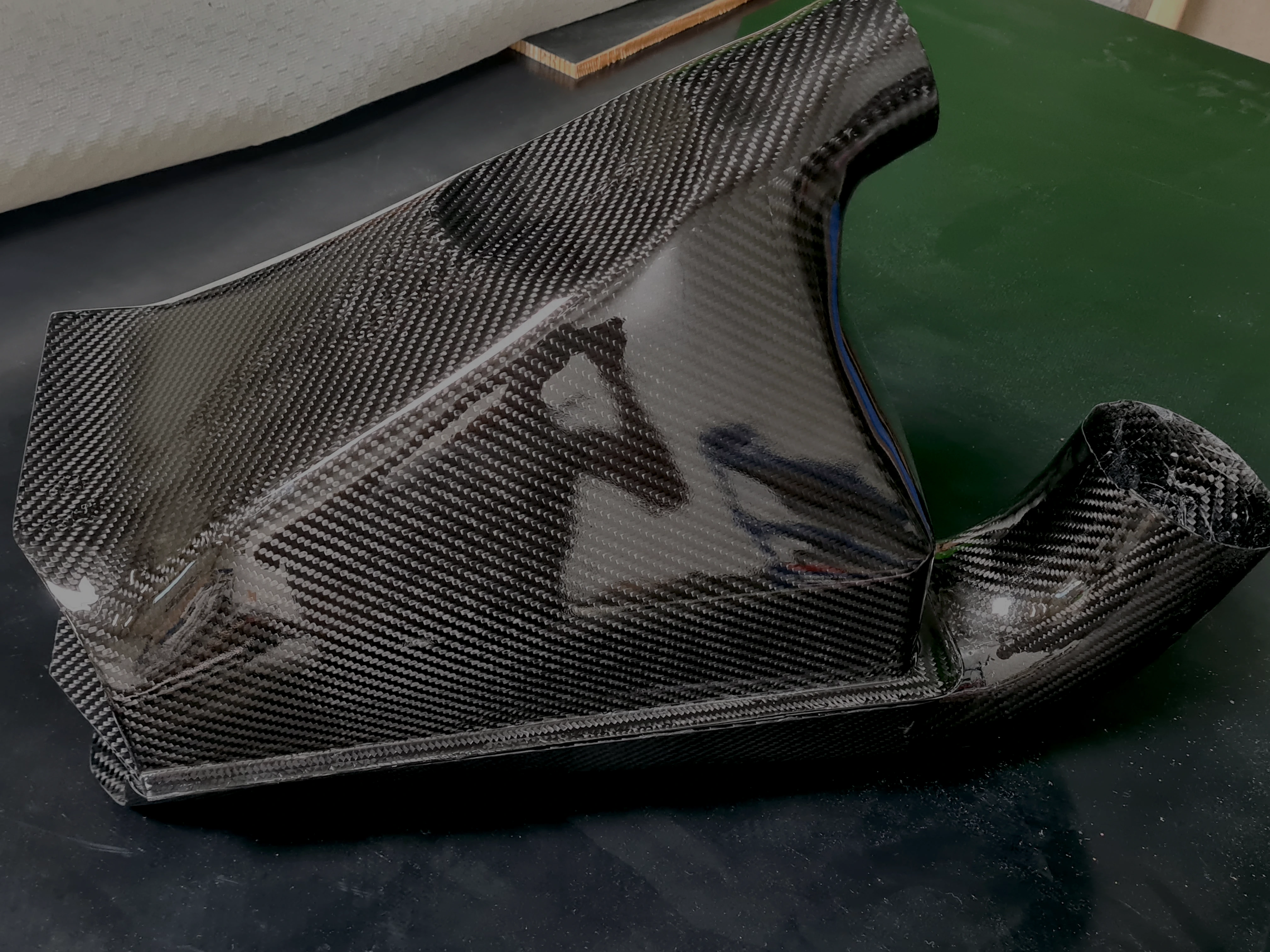

Wir fertigen maßgeschneiderte Carbon-Verbundbauteile für die Automobilindustrie, Motorsport, UAV-Anwendungen und industrielle Einsatzzwecke unter Einsatz von Prepreg-, Vakuuminfusions- und weiteren Verbundtechnologien wie dem Bladder-Molding-Verfahren.

Ja, wir bieten OEM- und Auftragsfertigung sowohl für die Prototypenerstellung als auch für die Serienproduktion von Carbonfaser-Verbundbauteilen an.

Unsere Verbundwerkstoffe basieren auf Hochleistungs-Carbon-, Glas- und Aramidfasern, die wir präzise auf die spezifischen Anforderungen Ihres Projekts abstimmen.

Vom Prototypen bis zur Serie: Wir garantieren höchste Präzision und Prozessstabilität bei jedem Produktionsvolumen.

Ja, unser Engineering-Team unterstützt Sie gerne bei der Optimierung Ihrer Verbundbauteile in Bezug auf Festigkeit, Gewicht und fertigungsgerechte Gestaltung.

Die Welt der Verbundwerkstoffe ist umfangreich, daher unterstützen wir Sie mit einer Machbarkeitsprüfung, um die optimalste Lösung zu finden. Erfahren Sie, wie wir Ihre Projekte mit fortschrittlichen Carbon-Lösungen zum Leben erwecken können.

Mit einem Experten reden