In der heutigen dynamischen Welt rücken alle Technologien in den Vordergrund, die Unternehmen Flexibilität, Innovation und Kosteneffizienz bieten. Mit der rasanten Entwicklung des 3D-Drucks eröffnen die Kombinationen langjährig bekannter Methoden wie generatives Design oder Topologieoptimierung neue Möglichkeiten.

Mit unserem Team sprechen

Einer der größten Vorteile des 3D-Drucks besteht darin, dass keine Werkzeuge benötigt werden – die Komplexität eines Bauteils ist nur durch die Vorstellungskraft des Konstrukteurs begrenzt. Viele glauben immer noch, dass 3D-Druck teurer sei als Spritzguss oder CNC-Bearbeitung, und in manchen Fällen stimmt das auch.

Additive Fertigung liefert jedoch echten Mehrwert, wenn ein Bauteil von Beginn der Entwicklung an für diese Technologie ausgelegt ist. Im Gegensatz zu traditionellen Verfahren steigen die Kosten beim 3D-Druck nicht steil mit der Komplexität. Dies ermöglicht es, mehrere Komponenten zu einem Bauteil zusammenzuführen, interne Kühl- oder Heizkanäle zu integrieren, fortschrittliche Superlegierungen zu drucken und Gitterstrukturen für eine zusätzliche lokale Gewichtsreduktion zu verwenden.

Beschleunigte Produktentwicklung und Modellerstellung

Wir nutzen das volle Potenzial des 3D-Drucks in unseren Projekten. Mit voxelbasierten Technologien maximieren wir die Leistung jedes Bauteils. Additive Fertigung ermöglicht deutlich komplexere Produkte, ohne die Produktionskosten zu erhöhen.

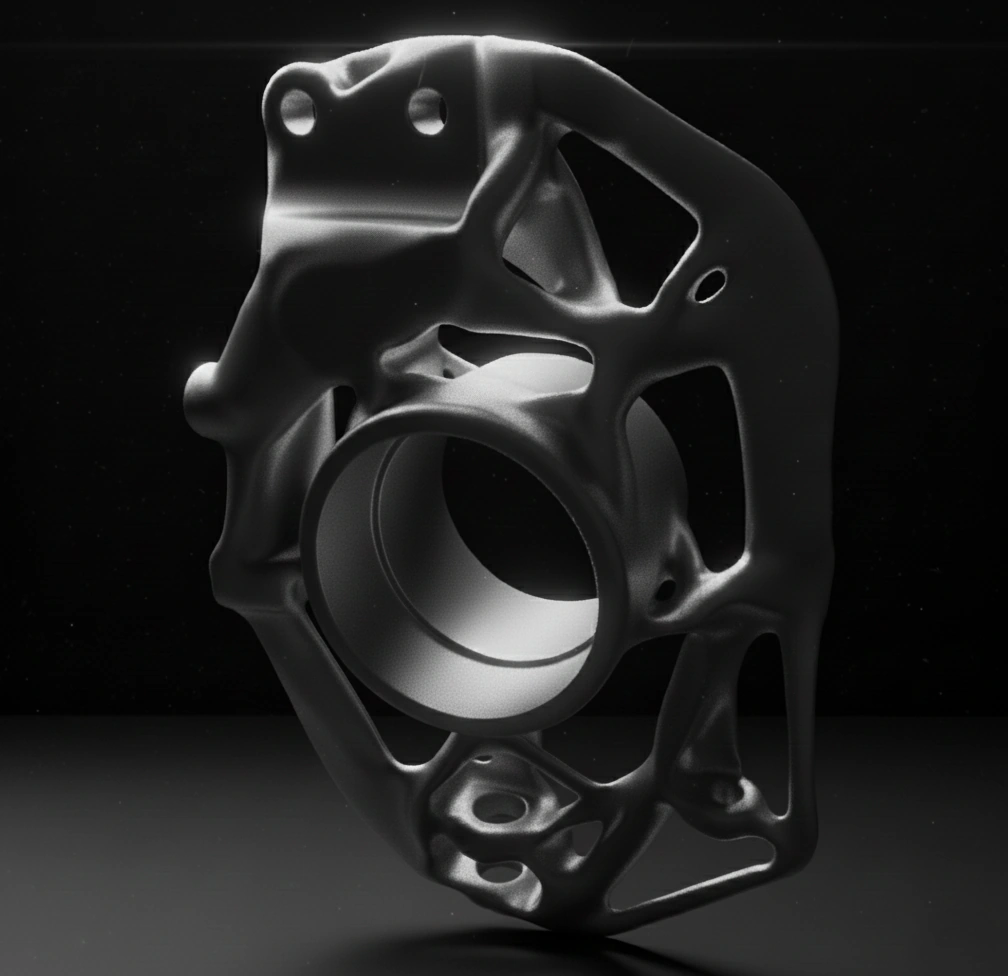

Mit Topologie-Optimierung können Ingenieure Material sparen und dennoch maximale Festigkeit und Leistung erzielen. Erfahren Sie, wie unsere Tools Ihre Designs leichter und effizienter gestalten.

Topologie-Optimierung

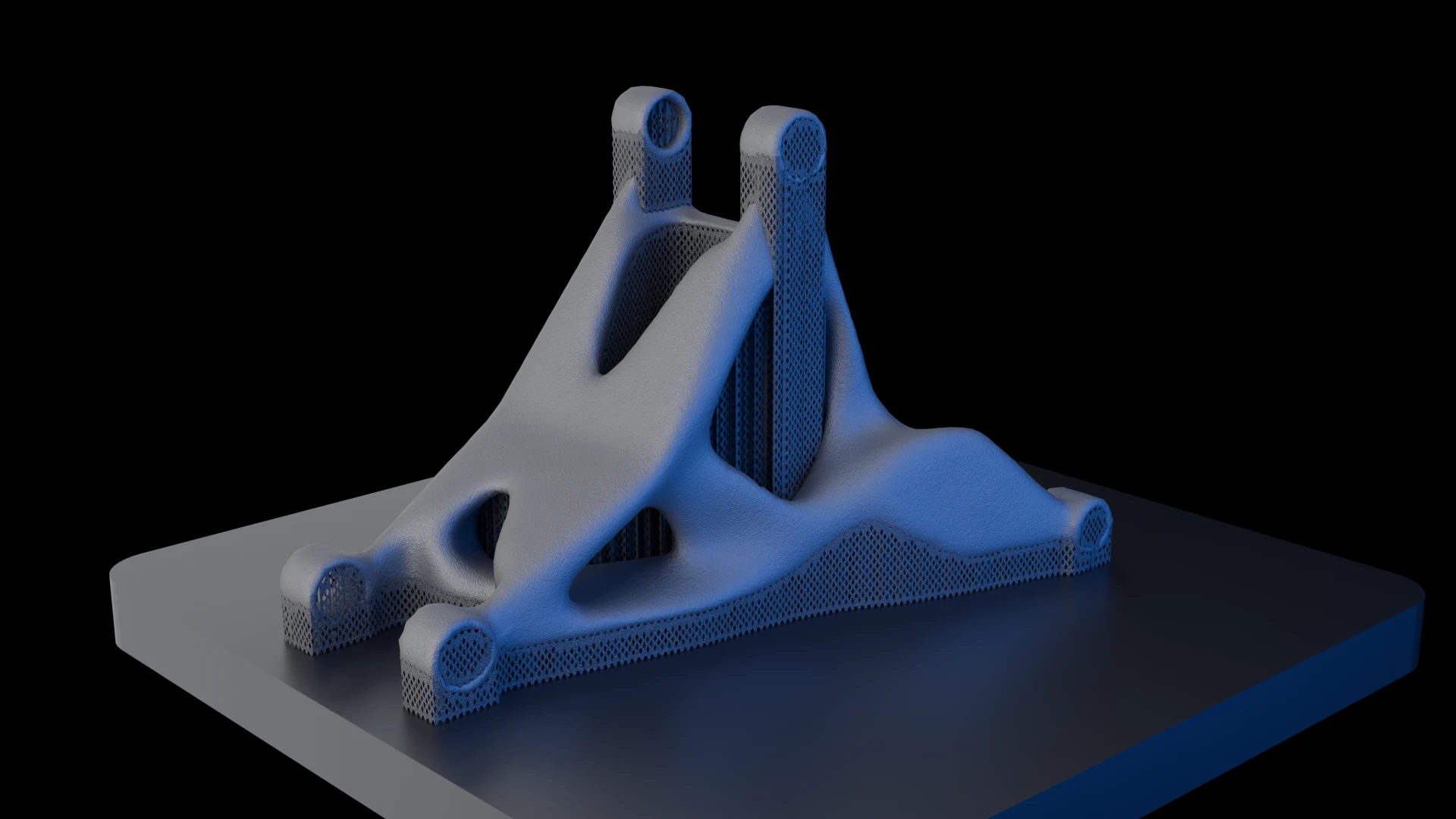

Topologie-OptimierungEntdecken Sie die Vorteile von Gitterstrukturen in der additiven Fertigung. Optimieren Sie das Gewicht, erhöhen Sie die Festigkeit und verbessern Sie die Leistung durch intelligente, effiziente Designs.

Lattice-Strukturen

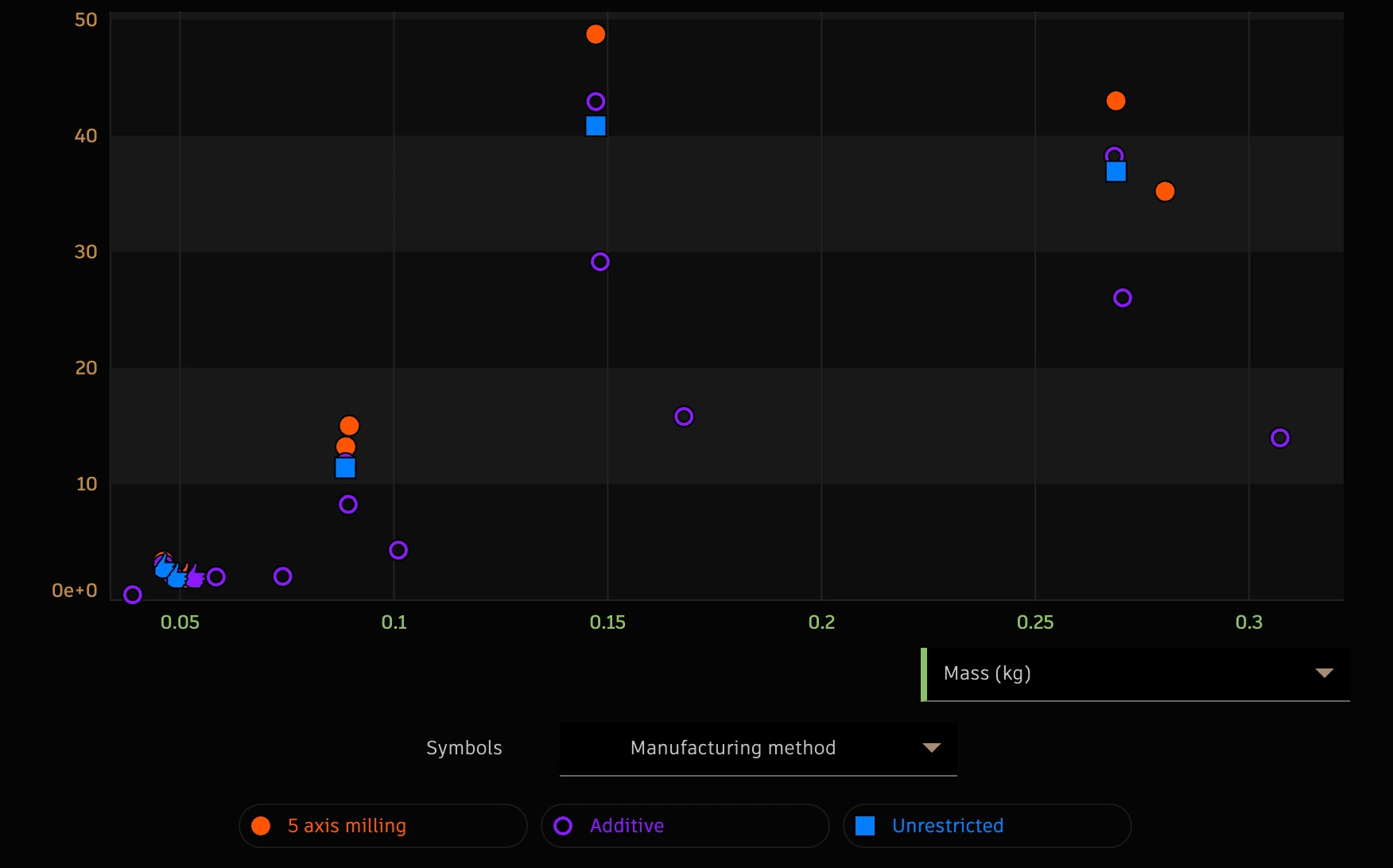

Lattice-StrukturenGeneratives Design ermöglicht es uns, schnell mehrere Designvarianten zu erstellen und anschließend die beste Lösung unter Berücksichtigung der Fertigungsaspekte und des Gewichts auszuwählen.

Generatives Design

Generatives DesignDeutlich schneller als klassisches CAD

Kosteneffizientes parametrisches Design

Individueller Workflow für maximale Flexibilität