További tömegcsökkentési stratégiák

Szerkezeti borda- és rácstervezés

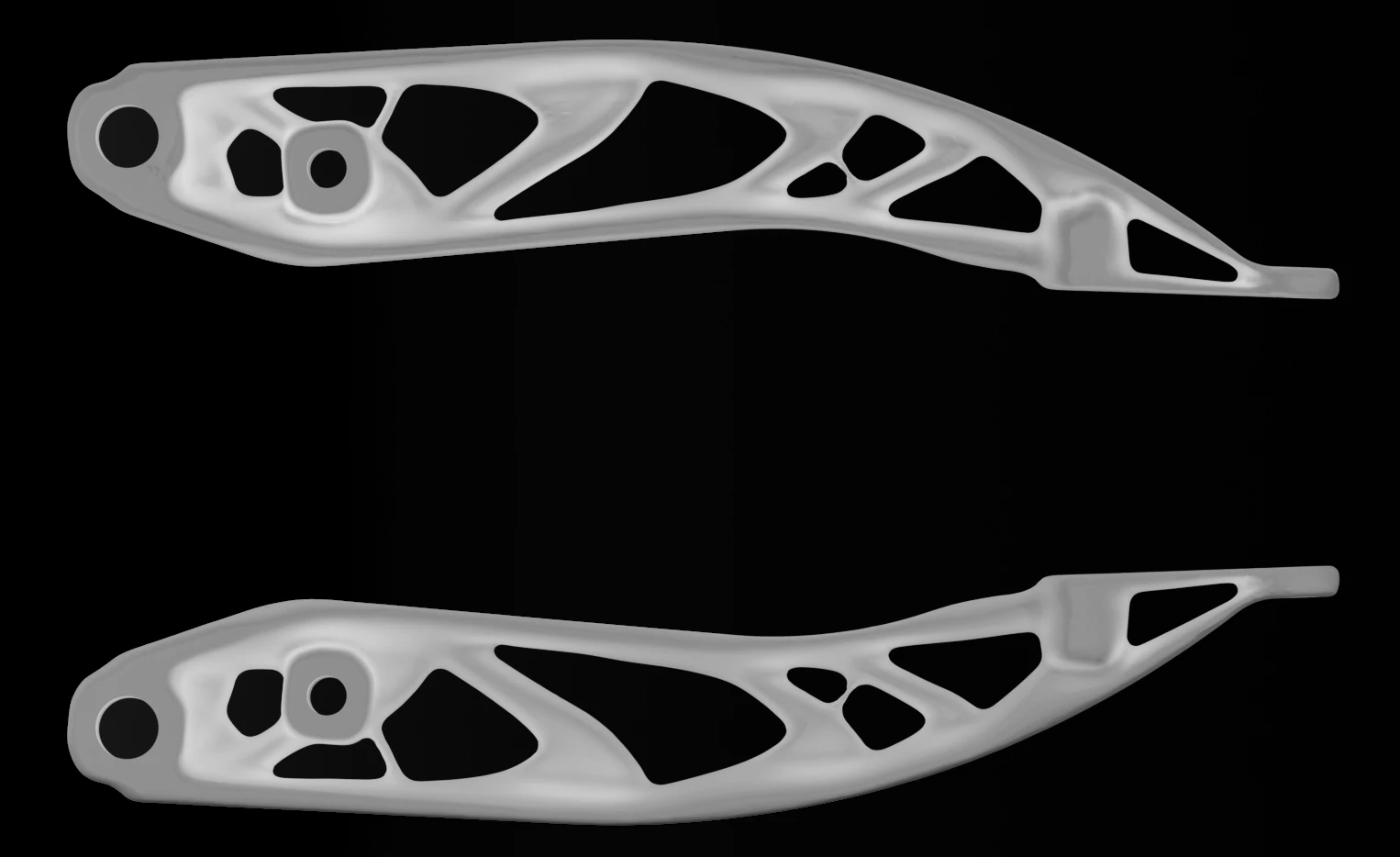

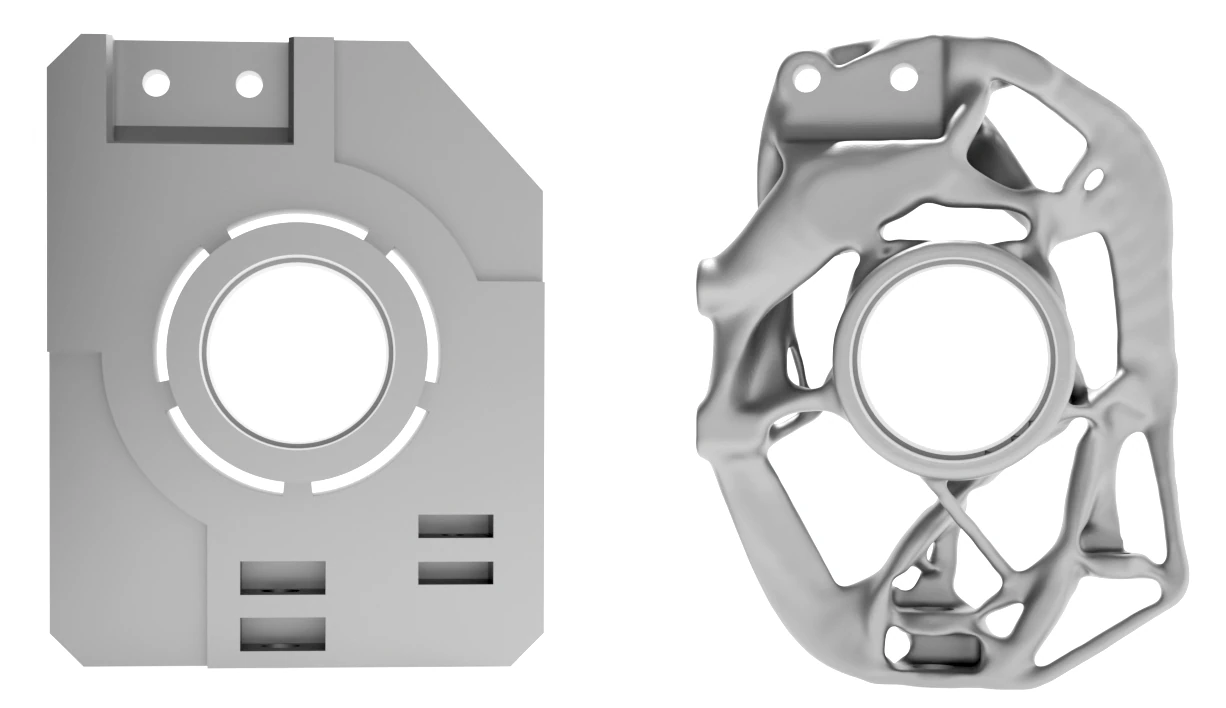

Extrém súlycsökkentést gyakran lehet elérni rácsszerkezetek és célzott bordatervezés alkalmazásával. Ezek a stratégiák az anyagot ott távolítják el, ahol nincs rá szükség, miközben megőrzik a szerkezeti teljesítményt, így könnyebb, erősebb és hatékonyabb alkatrészek jönnek létre. Szimulációink segítenek az erőfolyamok azonosításában és a geometria optimalizálásában, biztosítva, hogy a modellek készen álljanak az additív gyártásra.